Der Bedarf an winzigen, sogar mikrometergroßen Teilen hat in den letzten Jahren zugenommen, so dass die Bedeutung der Mikrotechnologien aufgrund des Strebens nach Miniaturisierung zunimmt. Aufgrund der Fähigkeit des Mikrospritzgießens zur Massenproduktion und der relativ niedrigen Produktionskosten kann es als eine der grundlegenden Technologien für die Massenmikrofertigung (Replikation) angesehen werden.

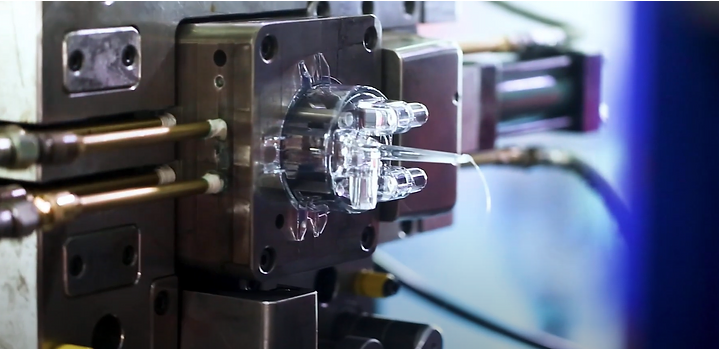

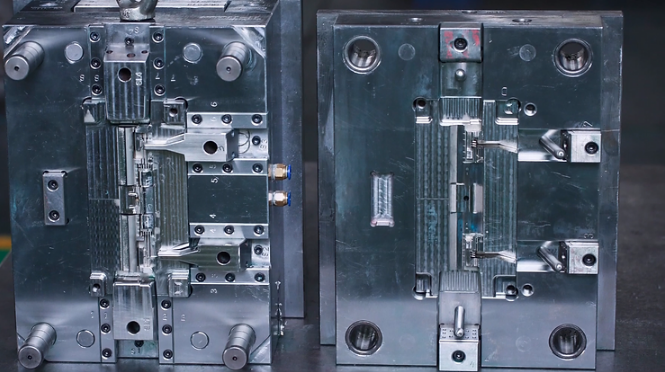

Beim Mikrospritzguss werden mit Hilfe von Formen, die über Hohlräume und Kerne verfügen, Geometrien im Mikrometerbereich zu einem Kunststoffprodukt geformt. Der Prozess beginnt mit dem Transport des Materials, das in Form von Paletten vorliegt, aus einem Trichter in eine Plastifiziereinheit, wo es schmilzt und sich verflüssigt. Das geschmolzene Polymer wird dann unter Druck in einen Formhohlraum und einen Kern gespritzt, wo es eine bestimmte Zeit lang unter Druck gehalten wird, um die Materialkontraktion zu berücksichtigen. Wenn die Schmelze in der Form abkühlt, wird das Bauteil ausgestoßen, und der Prozess wird wiederholt. Wenn die Technologie angepasst wird, ermöglicht dieser zyklische Vorgang die Massenproduktion von Mikroteilen.

Das Mikro-Spritzgussverfahren ist keine traditionelle Methode

Auch wenn sich das Mikrospritzgussverfahren vom Wesen her nicht vom traditionellen Spritzgussverfahren zu unterscheiden scheint, lauern die Herausforderungen in den Details. Wenn geformte Komponenten oder ihre Merkmale klein werden, ergeben sich eine Vielzahl von Herausforderungen: Entformbarkeit (Auswerfen), hohe Aspektverhältnisse (HAR), Durchlässigkeit der Schmelze, Kapillareffekte, fortschrittliche Entlüftungslösungen, extreme Werkzeug- und Einspritztemperaturen, Zögerungseffekte, Probleme bei der Werkzeugherstellung (Mikrobearbeitung) (Werkzeugbruch, Positionierung, Inspektion), Materialauswahl, optische Qualitätskontrolle und Verpackung/Handhabung von Mikroteilen.

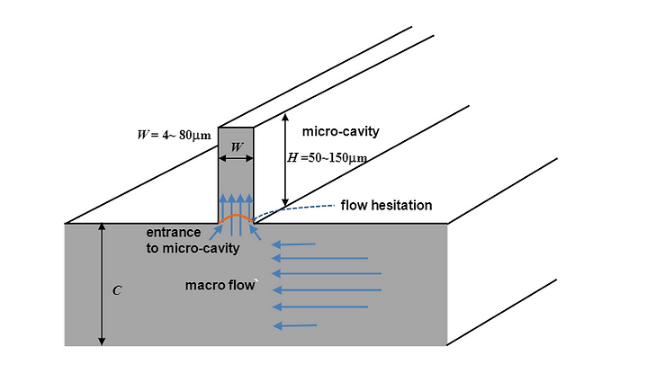

Verzögerungseffekte beim Mikrospritzguss und Penetrationsprobleme

Das große Oberflächen-Volumen-Verhältnis vieler Mikroteile führt zu schnellen Abkühlzeiten des eingespritzten Materials in den Werkzeugen. Dies muss bei der Konstruktion des Werkzeugs unbedingt berücksichtigt werden. Trotz der Tatsache, dass Polymere oft einen selbstisolierenden Effekt aufweisen und eine geringe Wärmeleitfähigkeit haben, kühlen die eingespritzten Materialien an den Wänden der Kavität und des Kerns schnell ab, so dass sie nicht vollständig in die Mikrokavitäten eindringen können. Da Mikrobauteile im Vergleich zu ihrem Volumen dünne Wände und große Oberflächen haben, gleicht sich die Temperatur der Schmelze schnell an die des Werkzeugs an, so dass es immer gut ist, diesen Faktor bereits in der Entwurfsphase zu minimieren.

Fortschrittliche Entlüftungslösungen für Mikroformen

Um Fehler im Formteil zu vermeiden, die durch Druckluft in der Kavität verursacht werden, muss die ordnungsgemäße Entlüftung gewährleistet sein. Sie ist ein weiterer wichtiger Faktor für die Qualität des gegossenen Mikrobauteils. Wenn die Mikrogeometrien zu klein sind, um normal durch die Trennfuge des Werkzeugs oder durch traditionelle Entlüftungskanäle entlüftet zu werden, ist ein speziell gebauter Mechanismus zur Evakuierung der Luft aus den Mikrokavitäten erforderlich. Eine weitere gute Lösung für dieses Problem ist das Vakuumieren der Kavität vor dem Einspritzen. Diese Technologie muss jedoch noch angepasst und erforscht werden, um zuverlässig eingesetzt werden zu können.

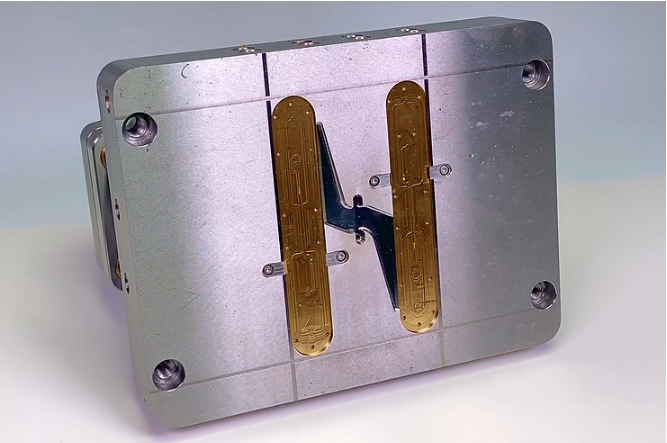

Auswechseln von mikrobearbeiteten Einsätzen, nicht der Gussformen

Eine weitere häufige Anwendung beim Mikrospritzguss ist die Verwendung von Einsätzen. Zum Beispiel können zum Formen von Mikrofluidikkanälen galvanisierte Nickeleinsätze verwendet werden. Sie können in der Gussform platziert und ausgetauscht werden, um die Möglichkeiten der Mikrobearbeitung beim Werkzeugbau zu erweitern. Der Hauptvorteil einer Gussform mit austauschbaren Einsätzen ist die Möglichkeit, verschiedene Geometrien von Mikroteilen zu testen, ohne die grundlegende Struktur der Gussform zu verändern. In einem Prozess, bei dem das endgültige Werkzeugdesign durch eine Reihe von iterativen Schritten entwickelt wird, in denen Teile gespritzt werden und das Werkzeugdesign überarbeitet wird, senkt die Verwendung von Werkzeugen mit Einsätzen die Gesamtkosten der Prozesseinrichtung. Dieser Vorteil ist jedoch mit einem gewissen Preis verbunden - verschiedene Form- und Einsatzmaterialien weisen bei unterschiedlichen Temperaturen unterschiedliche Verformungen auf, die zu Fehlausrichtungen oder sogar Werkzeugschäden führen können.

Auswahl der Materialien für den Mikro-Spritzguss

Die Versuchsergebnisse wurden durch die Verwendung verschiedener polymerer Werkstoffe bei der Herstellung von Mikroteilen beeinflusst. Die Verwendung von Materialien mit hoher scherverdünnender Rheologie wird empfohlen, da sie die Werkzeugausfüllung mit dem geringsten Einspritzdruck ermöglichen. Es ist schwierig, das beste Material für jede Anwendung zu bestimmen, ohne es unter verschiedenen Bedingungen zu testen, da ein Wechselspiel zwischen der Art des verwendeten Polymers und dem geformten Bauteil besteht.

Viskosität in Mikrokavitäten

Die Effizienz der Formgebung wird durch die Eigenschaften des gewählten Kunststoffs, wie Viskosität, spezifischer Wärmekoeffizient und Wärmeausdehnung, beeinflusst. In neueren Studien wurden Messungen der Schmelzviskosität in klein dimensionierten Geometrien unter Verwendung von amorphen ABS- und PS-Harzen mit hoher Fließfähigkeit, PE-Harzen mit niedriger Dichte und POM-Harzen mit hoher Kristallinität durchgeführt. Es ist möglich, die Viskositätswerte aus dem von Drucksensoren aufgezeichneten Druckabfall und dem Schmelzvolumenstrom zu bestimmen. Im Vergleich zu den Daten eines herkömmlichen Kapillarrheometers wurde festgestellt, dass die Viskosität von ABS, PS und POM mit abnehmender Mikrokanalgröße zunimmt.

Wandschlupfeffekt

Wenn Schmelze durch Mikrokanäle fließt, tritt der Wandschlupfeffekt auf. Der Wandschlupfeffekt führt zu einer stärkeren Viskositätsverringerung bei abnehmender Mikrostrukturgröße. Wenn die Schmelzetemperatur steigt, wird der Wandschlupfeffekt ebenfalls stärker ausgeprägt. Das Verhältnis von Schlupfgeschwindigkeit zu mittlerer Schmelzgeschwindigkeit und die prozentuale Verringerung der Viskosität innerhalb der Mikrokavitäten steigen mit abnehmender Mikrokanalgröße. Es scheint, dass der Wandschlupfeffekt eine dominierende Rolle bei der Viskositätsreduzierung spielt.

Mikrogießparameter für hochwertige Mikroteile

Im Laufe der Jahre hat sich herausgestellt, dass die folgenden Variablen beim Spritzgießen die Qualität der Teile während der Zykluszeit des Spritzgießens am stärksten beeinflussen:

Einspritzdruck

Abkühlzeit

Temperatur der Gießform

Haltezeit

Haltedruck

Schmelztemperatur

Einspritzgeschwindigkeit

Es kann eine Vielzahl von guten Kombinationen dieser Parameter geben, um die erforderliche Qualität des Teils zu erreichen, aber es gibt keine einzige Formel, die zu einer allgemeinen Lösung führt. In den meisten Fällen führt das Zusammenspiel mit diesen Variablen zu empirischen Parameterkombinationen, die für jedes Projekt individuell sind. Diese Last lastet auf den Schultern des Mikrogießers, und nur sein Fachwissen bestimmt die richtigen Einstellungen.

Mikrogießen im Rahmen der Mikrofertigung

Für die Herstellung von Mikrobauteilen aus Polymeren gewinnt die Mikrospritzgusstechnik heutzutage zunehmend an Bedeutung. Dieses Verfahren hat das Potenzial, eine Schlüsselrolle bei der Deckung des Bedarfs an Mikrokomponenten in den Bereichen Biomedizin, Optik und Elektronik zu spielen. Durch die Entdeckung neuer Werkstoffe, Prozesssteuerungen, Simulationstechniken und Methoden zur Qualitätskontrolle macht das Mikrospritzgießen rasche Fortschritte und scheint in der Lage zu sein, die meisten der derzeitigen technologischen Beschränkungen zu überwinden.

Comentarios